傳統的金屬外殼對手機信號有強烈的屏蔽作用,目前智能手機發展的主流外觀材料采用的是雙玻璃、陶瓷+鋁合金中框方案。與變形鋁合金手機中框相比較,壓鑄鋁合金中框具有成形性能優異、工藝簡單、生產效率較高等優點。

ADC12鋁合金壓鑄件因其成品率高、表面質量好、尺寸精度高、后續加工量少,十分適合大批量的生產,廣泛應用于汽車和電子通訊領域。手機中框作為核心結構件在智能手機中有著重要的支撐作用,在強度方面有較高的要求。

在鑄造生產中,熱裂紋可能帶來的嚴重后果,尤其是力學性能會受到嚴重影響,從而造成產品報廢。目前,有關ADC12鋁合金的研究主要側重于合金成分的優化,對于壓鑄過程中組織缺陷的分布以及缺陷對合金力學性能的影響報道較少。

ADC12鋁合金壓鑄成形的手機中框出現的熱裂缺陷,采用光學顯微鏡、掃描電鏡、直讀光譜儀等手段進行觀察分析,然后提出改進措施,為手機中框的生產過程中避免出現此類缺陷提供參考。

01

試驗材料與方法

1.1 合金成分

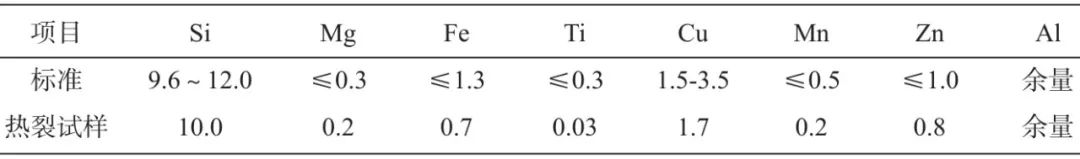

ADC12鋁合金采用的主要原料為再生鋁,截取斷口附近試樣利用直讀光譜儀進行化學成分分析,并與標準成分進行對比,其結果如表1所示,可見熱裂試樣的成分均在標準范圍內。

表1 ADC12合金的主要化學成分 WB/%

1.2壓力鑄造過程

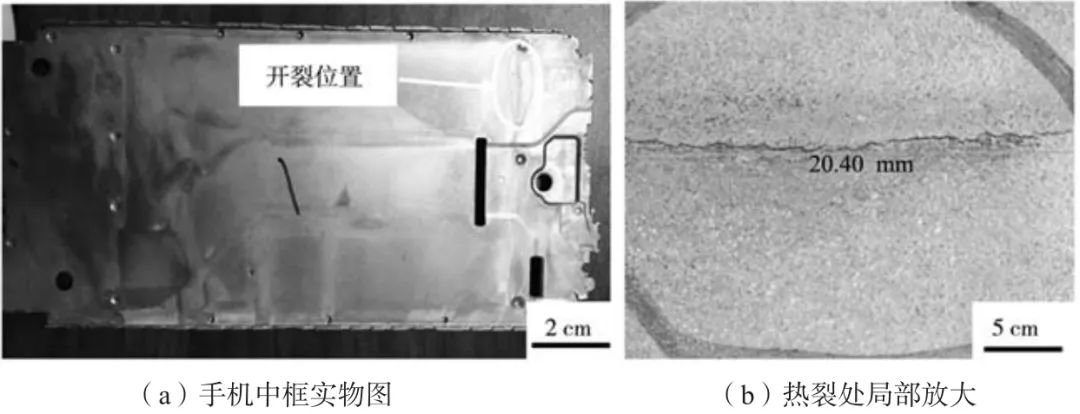

采用的壓鑄機鎖模力為300 kN,料柄厚度15 mm,模具溫度200 ℃,壓射力為330 kN,沖頭直徑為60 mm,壓射壓力116 MPa,壓射時間3.5 s,冷卻時間2.0 s,留模時間8.0 s。本試驗通過模溫機將模具預熱至150 ℃(模具表面實測溫度),然后進行壓鑄。壓鑄過程中模柄的動作行程位置:一快位置為100 mm,二快位置為240 mm,增壓位置為280 mm,跟蹤位置為375 mm。所生產手機中框及其熱裂缺陷宏觀照片如圖1所示,從圖中可以看出,熱裂紋發生在鑄件的熱節處,這是由于在合金凝固末期,金屬液的溫度急速降低,降低了合金液的流速,極易產生縮松及縮孔,降低金屬液對裂紋的補縮效果。

圖1手機中框實物及其熱裂缺陷

1.3組織性能分析

利用Phonex掃描電鏡和金相顯微鏡等分析測試手段,對開裂試樣的斷口形貌、金相組織和微區成分進行分析。

02

試驗結果與討論

2.1斷口形貌分析

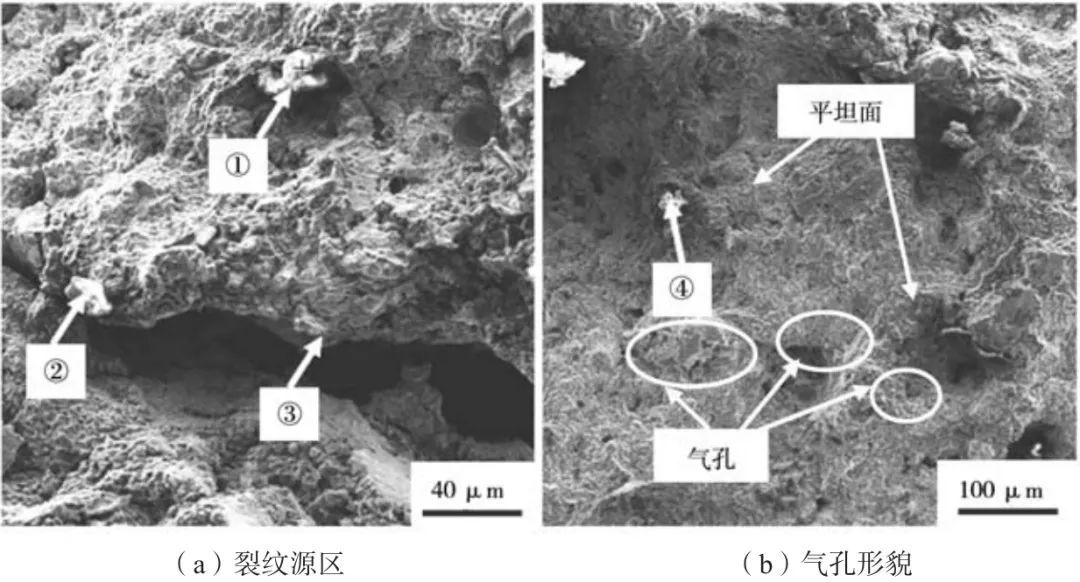

圖2為手機中框熱裂處的斷口形貌圖,從圖2a可以看出熱裂紋處斷口形貌比較粗糙,其邊緣呈不平整的交錯狀,裂紋兩側及周邊分布有夾雜物。

圖2熱裂處斷口形貌特征

可以判斷出熱裂發生于晶界處,這是由于當合金凝固至半固態階段時,晶界處熱應力逐漸增加,此時合金的強度極限較小,材料半固態的強度極限低于晶界處的熱應力所致,即在凝固的最后階段由于收縮所產生的應力應變超過材料可承受的極限范圍,這是熱裂的主要誘因。此時產生的熱裂紋不能及時愈合,合金的強度就會下降,而熱裂紋就會發生進一步的擴展。從圖2b中可以看出,斷口中存在脆性斷裂區域和韌性斷裂區域,以脆性斷裂為主,斷口裂紋內部某些區域,集中分布著大量孔洞,初步判定是氣孔,由于孔洞數量較多,且分布范圍廣,相對密集,可以判斷為壓鑄時卷氣及排氣板等廢料回用產生的氣孔,它們嚴重降低了合金的力學性能。而且氣孔周邊分布有大量夾雜物。圖2中各點的EDS微區成分分析結果見表2,從表2中可以看出,各點均含有碳、氧、氮、鋁、硅、鐵元素,推斷主要為碳氧氮夾雜物及有害鐵相(β-AlFeSi),且可以推測夾雜物來源于壓鑄過程中的輔助材料,如脫模劑、顆粒油等,導致試樣呈現脆性斷裂特征

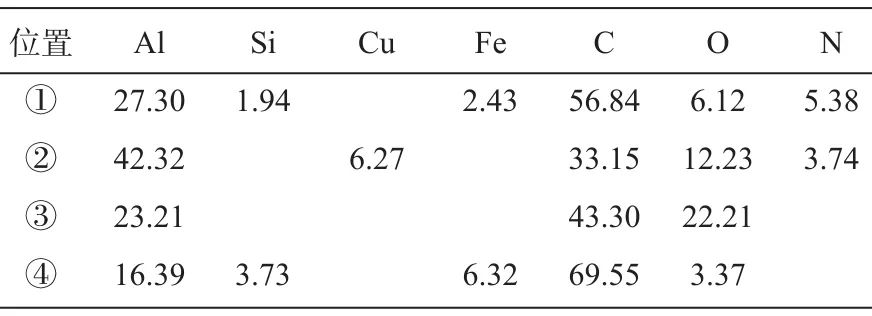

表2圖2中各點的EDS分析結果 WB/%

2.2合金的組織分析

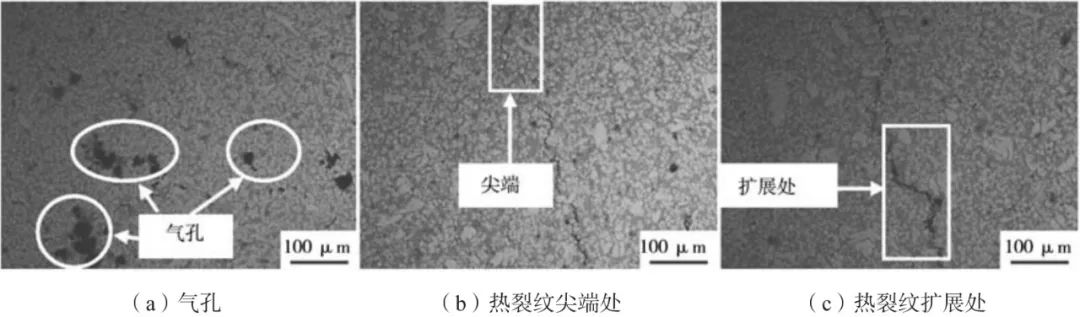

圖3為在光學顯微鏡下觀察到的熱裂紋位置處的合金顯微組織,其金相組織由初生α-Al、α-Al+共晶硅相組成,淺顏色為基體組織,深顏色為共晶組織。圖中可見,熱裂紋是在合金基體相的晶界上形成和發展的,裂紋剛開始形成時,晶間分離和收縮量相對較小,共晶液容易補縮。從圖3a中可以看出,熱裂紋處分布有大量的氣孔,惡化了合金的力學性能,這與斷口形貌中觀察到的結果一致;圖3b、c中合金的晶粒大小分布不均勻,粗大的樹枝晶與細小的球狀晶共存,大量粗大枝晶的存在導致合金的抗熱裂性能降低,表明此處在冷卻過程中受熱力學等因素影響,引起組織不均勻,并產生了較大熱應力。由于粗大的枝晶不能像等軸晶、球狀晶那樣容易滑移而減少應力,所以容易發生熱裂。圖3b為熱裂紋尖端處的組織,其中一部分裂紋在形成過程中部分已經被共晶液填充補縮,一部分由于剩余共晶液體不足,并不能使裂紋填充補縮,所以導致裂紋斷斷續續。熱裂紋形成后,由于ADC12合金的凝固區間較窄,當合金液的溫度快速下降時,凝固速度加快,固相所占比例快速增加,導致合金液的充型能力大大下降,從而無法再對形成的熱裂紋進行填充補縮,而且共晶液數量少于裂紋所需要的補縮量,致使熱裂紋已經無法愈合,因此熱裂紋進一步擴展,圖3c為熱裂紋擴展后的組織,可見裂紋寬度明顯增加,最寬處達20 μm。

圖3熱裂紋處合金的顯微組織

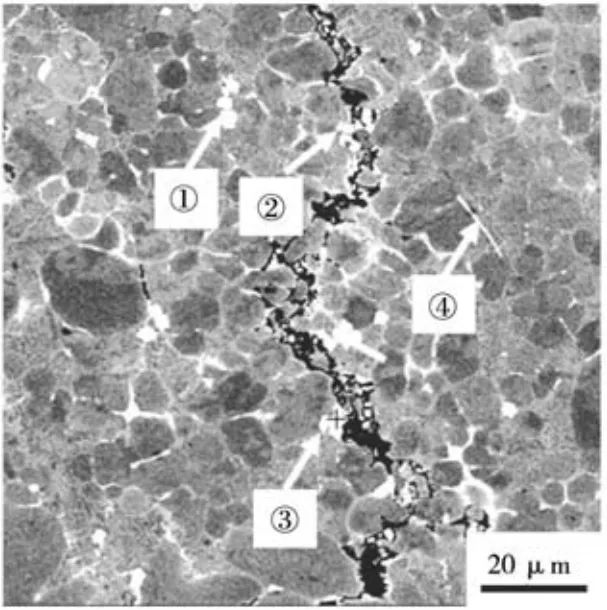

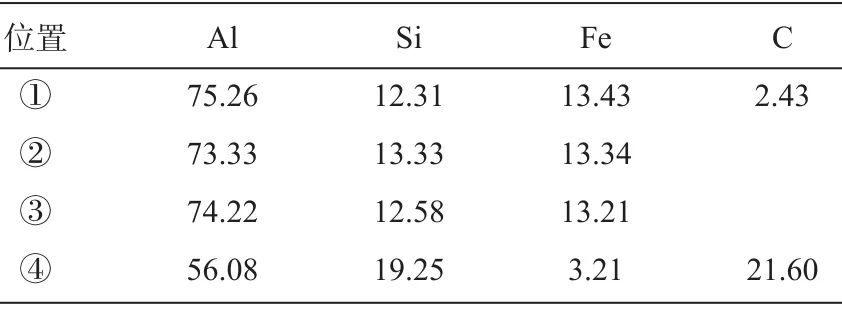

為進一步分析熱裂處的微觀組織形貌,對合金試樣進行掃描電鏡觀察,并對熱裂紋處的特征部位進行能譜分析,結果分別如圖4及表3所示。可知微觀組織中白色塊狀及針狀組織的成分含有鋁、硅、鐵元素,判斷為β(Al 9 Fe 2 Si 2)脆性相,大量尺寸較大的塊狀β-AlFeSi相在裂紋兩側,且分布雜亂無章,阻塞了枝晶之間的補縮通道,使共晶液補縮較為困難,同時增加氣孔缺陷,因為β-AlFeSi相有著較小的氣體-固體界面能,所以氣孔容易沿著β鐵相形核并長大。另外,粗大的有害鐵相會對合金的補縮造成影響,阻塞了液體補縮的通道,因而進一步增加合金的熱裂傾向。

圖4 SEM形貌

表3圖4中各點的EDS分析結果 WB/%

2.3改進措施及效果

針對ADC12手機中框生產過程中出現的熱裂缺陷,提出以下改進措施:

(1)在熱節部位增加R角,降低該處在凝固過程中的熱應力;

(2)減少壓鑄料頭及嚴禁排氣板回爐使用,防止增加合金含氣量及碳氧氮夾雜物;

(3)嚴格控制壓鑄溫度,防止鋁液吸氣,同時改善β-AlFeSi相形貌,提升合金的高溫力學性能;

(4)提升模具預加熱溫度至200 ℃,增加模具的預加熱溫度可以降低冷卻速度,減緩合金凝固過程中的熱量散失,增加合金液的補縮能力,從而降低合金產生熱裂傾向的趨勢;

(5)在合金壓鑄前加入≤0.1%的Al-Ti-B細化劑,改善合金微觀組織,使α-Al相分布均勻,同時采用250~290 ℃低溫退火,保持10~16 s,從而降低內應力,提高其強度。

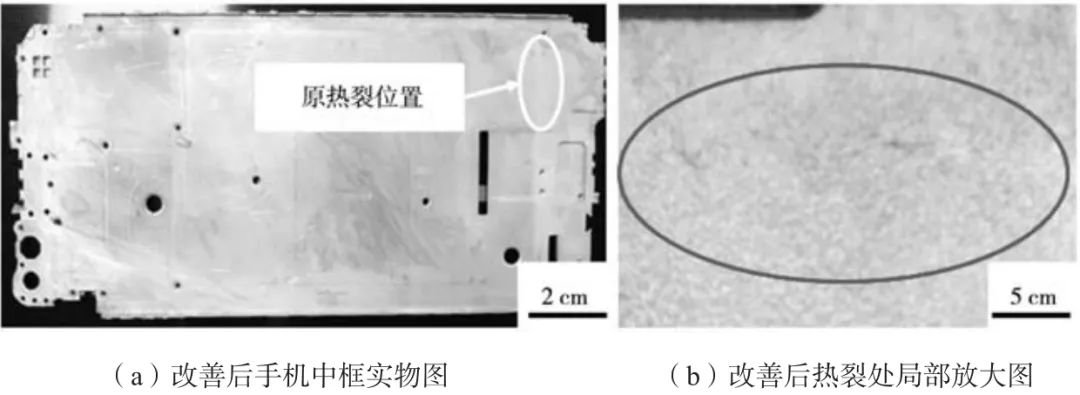

按照上述措施對壓鑄ADC12鋁合金手機中框的生產過程進行管控后,所得鑄件未發生熱裂,如圖5所示。

圖5改善后的手機中框宏觀圖

03

結論

(1)壓鑄生產ADC12鋁合金手機中框時,熱裂發生于晶界處,這是由于當合金凝固至半固態階段時,合金的強度極限低于晶界處的熱應力,而凝固的最后階段剩余液相補縮不足所致。

(2)通過斷口形貌及金相觀察發現熱裂紋兩側分布有大量氣孔及碳氧夾雜物,掃描電鏡試驗結果表明裂紋兩側存在較多的塊狀β(Al 9 Fe 2 Si 2)脆性相,它們阻礙了合金的補縮通道,增加了合金的脆性,惡化了材料的力學性能。

(3)通過優化模具結構、控制熔煉過程和改善壓鑄工藝,降低了合金凝固過程的熱應力,提升了材料的力學性能,從而消除了壓鑄ADC12鋁合金手機中框的熱裂紋缺陷。